新潟市内企業のDX事例「株式会社ツバメックス ~社内の情報一気通貫を実現、設計情報を基に探す時間を1/4に削減~」

最終更新日:2023年6月26日

新潟市内企業のデジタル化による業務効率化や新事業創出などDX推進事例をご紹介します。身近な市内企業におけるDXの取り組みの過程や結果、人材育成や組織づくりなどの事例を自社の取り組みにお役立てください。

市内企業5社の取り組み事例を動画と取材記事でご紹介しています。その他の企業の取り組みはこちらから。

株式会社ツバメックス

新潟市西蒲区の製造業「株式会社ツバメックス」は、社内の一連の情報がつながる仕組みを作り、働き方改革と生産性向上を長年にわたり継続的に行っています。多くの製造業にとって業務のデジタル化の参考になる事例です。

- 取材した方 株式会社ツバメックス 代表取締役社長 多田羅晋由様、開発部課長 荒井善之様

- 取材日 2023年1月10日

御社はどのような事業をされていますか。

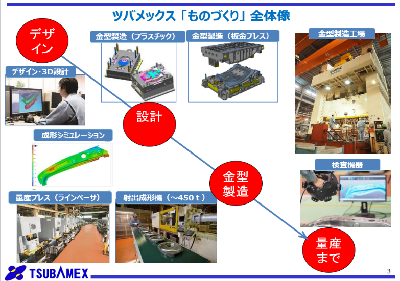

〈多田羅〉 当社は創業60年で自動車ボディ用金型の設計、製造と、金属プレス及び樹脂の成形を行っています。また、生産した金属のプレス部品やプラスチック部品をアッセンブリしています。金型の設計、製造という上流から、量産、そしてアッセンブリの下流までを一気通貫で行っていて、お客様にワンストップサービスを提供できる企業です。

御社は長い間、デジタル化に取り組んでいますが、その取り組みを始めることとなった要因は何ですか。

〈多田羅〉 当社は40年前、フランスのダッソー社のCATIAという3DCADを導入したことを皮切りに、自社でソフト開発、プログラム開発を進めてきました。業務の標準化を行い、その標準化した業務をデジタルで繋いだ結果、社内で情報の一気通貫を達成しています。

40年間取り組んできたことが、DX、デジタルトランスフォーメーションの具体例として取り上げられたということです。DXをしようと取り組んだということではなく、やってきたことが2020年の経済産業省発刊のものづくり白書にDXの実例として取り上げられ、世の中に脚光を浴びているということです。

DXに取り組む中で問題や障害になったことはありますか。それをどのようにして解決したのですか。

〈多田羅〉 工場の現場にiPadを入れて、図面を廃止した時はベテランの社員からは抵抗がありましたね。しかし、トップダウンで徹底して進めたことで、DXが成し遂げられたと思います。過去のしがらみにこだわっていると新しい変革、チャレンジはできないというのが、ツバメックス40年の歴史です。

他の企業はDXを導入するために、人材育成とか組織作りで苦労されているようですが、御社は人材育成、組織作りで考慮したことはありますか。

代表取締役社長 多田羅様

〈多田羅〉 多くの企業がDXに取り組むために、外部のITベンダーさんに協力をお願いしたり、DX人材をキャリア採用したりするという動きが昨今出ています。しかし、当社の場合はものづくり、金型づくりを解っている社員が自分たちがいかに便利になるかということを念頭において、自らシステム開発を行ってきました。その結果、たいへん使いやすく、ビジネスの生産性を向上できるシステムの導入運用に至っています。

これからの経営活動や事業で目指していること、変革していきたいことはありますか。

ツバメックス社全景(西蒲区)

〈多田羅〉 DXはあくまでも手段だと思います。我々ツバメックスがいかに変革していくか、そのためにDXを活用していこうと考えています。

私は将来に向けて行いたいことを三つ掲げています。まずは、設備をシェアしていくシェアリングファシリティという考え方です。金型の場合、需要の変動が非常に大きいので、1社で設備投資をしたり人を抱え込んでしまうと、固定費がかさんだり設備の稼働率が落ちるような問題が起きます。しかし、他社と設備をシェアする、シェアリングファシリティという考え方にDXは使えるんじゃないかなと思っています。

- 二つ目はその先にあります、工場間を繋ぐということです。ツバメックスは、2019年にサンスターグループに入っています。金型を必要としていたサンスターグループが金型のプロであるツバメックスをグループに招き入れました。サンスターも日本国内に5つの工場、世界には10を超える工場がありますが、その工場を繋げていくコネクテッドファクトリーを、DXを使って実現したいと考えています。

- 三つ目は、ダイナミックケイパビリティ。要は、企業が大きく変わるための手段としてDXを活用するということです。一つ具体例を申し上げますと、我々ツバメックスは既にこの燕三条地域で数社の金型メーカーと非常に濃い連携を持っています。機械加工の応援をしたり設計を協力したりということで、連携を強化していますが、我々が持っているデータをクラウド上に上げ、連携企業の機械稼働率などをお互いが確認できるようにすると、仮想の企業連携体としてキャパを増やすことができます。これがまさしく企業変革のダイナミックケイパビリティです。これを実現するためにDXはビジネスの基盤つくりに有用だと理解しています。

システム開発現場では具体的にどのような取り組みをしてきましたか。

開発部課長 荒井様

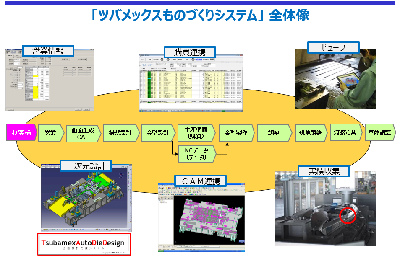

〈荒井〉 1982年にフランスのダッソー社のCATIAシステムを導入しました。しかし、この3次元設計システムが標準のままでは上手く使えなかったので、我々で金型設計に特化させ、自社で使えるようにカスタマイズしました。まず部品表を標準化して、それをベースに営業の情報と連携するとか、設計が終わったら購買の情報と連携するとか、一度入力した情報は次の工程では二度入力しないというような作り込みを行ってきました。

現在では一気通貫している各工程の情報が標準的に使えるようになっていて、特に現場では図面レスに近い状態になっています。例えばパソコンやタブレットを使って全ての情報が見られるようになっているというのが、当社のDXの結果です。

DXの取り組みの前と後で変わったことや効果はありますか。

〈荒井〉 3次元設計を行う過程で、凡ミスや大きなミスは格段になくなっていますね。また、二度入力をしないということで非常に手間が減っているということが一番大きい効果です。現場のスタッフも設計のスタッフも全ての情報が社内どこでも確認できるようになっているので探す手間が減るとか、最新の情報が常に見られるという効果が出ています。

どこにいても全ての状況が見えるということで、社員さんの感想はありますか。

〈荒井〉 社員の感想は、実を言うとあまりないかもしれません。3次元設計をすることに関しては劇的に仕組みを変えましたので、抵抗した方々は多くいたのです。けれど、それらの情報を利用する後工程の人たちは、ちょっとずつ便利になってきている、少しずつ自分自身の業務の手間が減ってきているので、当たり前のような感じで利用しています。ですので、すごく良くなったよという感想を貰ったことはありませんね。

今の仕組みが全くなかったとしたら、どのような状況になっていたでしょうか。

〈荒井〉 恐らく、昔の金型を作るやり方、図面を描くやり方がそのまま続いていたならば、図面を探す時間も格段にかかっているでしょうし、物を探す時間も多く費やしていると思います。具体的な数字でいうと、3次元設計をやる前と後の作業工数は約4分の1まで減っています。非常に大きい効果です。

もう一つ、物を探す時間です。現場のスタッフが「この図面どうなっているの?」「このデータはどうなっているの?」と問い合わせしに設計室に来るわけですね。その回数をカウントしておりました。

システムを導入運用する前は年間で4,600回、設計室にスタッフが問い合わせに来ていたんです。それが、現在では1200回にまで少なくなっています。これだけ、物を探す時間が減っていますね。非常に大きな効果です。

御社は40年前からIT化・デジタル化を進めてきましたがご苦労されたことはありますか。

〈荒井〉 3次元設計を入れ運用を始める段階ではやはり社員に抵抗されました。結果的にこの仕組みに付いていけないと挫折する人も出たんです。しかし、それ以外は、ある程度上手く進められたのかなと思います。

一番苦労したのは、弊社がTADDシステムと呼んでいるこの仕組みを会社から作りなさいと言われた時ですね。我々だけでやれるかどうか不安で、いろいろなコンピューターベンダーさんにお声掛けさせていただきました。

しかし、そんな仕組みは聞いたことがないといわれ、自分たちだけでシステムを作るしかないと覚悟を決めました。世の中にお手本となる仕組みがない、そして、助けてくれるコンピューターベンダーがないという環境で大変な手間を掛けたことがありました。今回のようにいろいろな方に取材いただけるというのはツバメックスの仕組みをつくり、それから40年、やってきたことが認められたのかなと思っています。

最後に、ベンダーが手伝ってくれない、自分たちだけでやろうという、その時の気持ちや熱量はどのようなものだったのですか。

〈荒井〉 熱量ですか?もうやるしかねえかなという気持ちでした。大変だなと思ってはいましたけれども、楽しそうだなっての感じもありましたね。やるべきだろうということも腹の中であったので、今ここまで来れたのではないでしょうか。

熱量を感じました。 インタビューさせていただき、ありがとうございました。

この他の企業の取り組みについてはこちらから

このページの作成担当

〒951-8554 新潟市中央区古町通7番町1010番地(古町ルフル5階)

電話:025-226-1610 FAX:025-224-4347

閉じる

閉じる